Planlægning: Betydning, mål og komponenter

Efter at have læst denne artikel vil du lære om planlægning: 1. Betydning af planlægning 2. Målsætninger for planlægning 3. Faktorer der påvirker 4. Komponenter 5. Procedure.

Betydning af planlægning:

Planlægning er processen med at ordinere "Hvornår" skal hver operation i en produktionsproces udføres. Ifølge Kimball og Kimball er Scheduling "Bestemmelsen af den tid, der kræves for at udføre hver operation og også den tid, der kræves for at udføre hele række operationer som rutet."

Planlægningen kan således betegnes som:

(i) En detaljeret beskrivelse af hvornår og hvor hver operation i en fremstillingsproces skal udføres eller udføres.

(ii) Etablering af en aktivitetstabellen, som giver på hvilket tidspunkt at starte og / eller afslutte hver begivenhed eller operation, der omfatter enhver procedure eller proces.

Formål med planlægning:

Det grundlæggende formål med planlægningen er at arrangere fremstillingsaktiviteterne på en sådan måde, at produktionsomkostningerne minimeres, og de fremstillede varer leveres på forfaldsdatoer.

Overordnet planlægning opfylder følgende mål:

(i) For at opfylde leveringsdatoer er operativsekvensen ordentligt planlagt.

(ii) At have en minimal total produktionstid ved at have bedre ressourceudnyttelse.

iii) At have maksimal kapacitetsudnyttelse og reducere arbejdskraftomkostningerne ved at minimere tomgang af maskiner og arbejdskraft.

(iv) For at undgå ubalanceret arbejdsdeling blandt de forskellige afdelinger og arbejdsstationer.

Faktorer der påvirker planlægningen:

Planlægningen afslutter planlægningsfasen for PPC Følgende faktorer påvirker produktionsplanlægningen og skal overvejes, før planlægningsplanen færdiggøres.

Eksterne faktorer:

Dette er de faktorer, der ikke er under ledelse af organisationens ledelse. De dikteres af de ydre styrker, som ledelsen tilpasser sig.

Sådanne vigtige faktorer er som følger:

(i) Kundens efterspørgsel:

Denne efterspørgsel er estimeret af salgsforventningerne deptt. Planlægningen er baseret på prognoserne for det forventede salg af specifikke produkter i den løbende produktion. Prognosen er lavet på baggrund af det forventede omfang af virksomhed i tilfælde af intermitterende produktion.

(ii) Leveringsdatoer for kundens:

I en kontinuerlig eller masseproduktion med sæsonbestemt efterspørgsel skal planlægningen afgøres på en sådan måde, at der i løbet af året er en afbalanceret produktion, der reducerer lagerbeholdningen med konstant produktionsniveau. I tilfælde af intermitterende produktion med sæsonbetinget efterspørgsel kan den justeres ved levering på tilfredsstillende leveringsdatoer til forbrugerordrer.

iii) Lager af varer, der allerede ligger hos forhandlere og forhandlere:

Denne situation opstår i tilfælde af løbende produktion af standardiserede varer. Normalt opretholder forhandlerne og detailhandlerne visse lagerniveauer med dem. Planlægningen skal baseres på lagerpositionen hos detailhandlere og forhandlere.

Interne faktorer:

Faktorer, der styrer ledelsen, skal manipuleres på en sådan måde, at målene for produktionsfunktionen kan opnås mest effektivt og økonomisk.

Nogle vigtige sådanne faktorer er som følger:

1. Lager af færdige produkter med virksomheden:

Når produktionen sker til lager, skal planlægningen justeres til lageret af færdige produkter hos forhandlerne. Den nye salgsforventning skal foretages, og planlægningen skal ske i lyset af udsving i lagerbeholdningen.

2. Tidsinterval til behandling af færdige produkter fra råmateriale:

Dette er den tid, der kræves for at behandle hver undersamling, og det færdige produkt fra råmaterialerne.

3. Tilgængelighed af maskiner og udstyr:

De forskellige maskiner og udstyr har varierende produktionskapacitet. Desuden kan deres belægningsplanlægning udarbejdes ved hjælp af maskinbelastningsdiagrammer.

4. Tilgængelighed af Manpower:

Planlægningen skal ske i lyset af arbejdskraftens tilgængelighed. Produktionstiden bør tilpasses til overarbejde eller ansættelse af midlertidigt arbejde.

5. Tilgængelighed af materialer:

Sommetider afbryder lagerforholdene produktionsstrømmen. Korrekt lagerbeholdninger bør opretholdes for at lette planlægningen i kontinuerlig produktion. I tilfælde af sandsynlig lagerbeholdning af strategiske varer skal der gøres ekstra anstrengelser for at anskaffe dem så vidt muligt, og det begrænsede lagerbeholdning bør kun udstedes til kritiske operationer.

6. Fremstillingsanlæg:

Fabrikationsfaciliteterne med hensyn til strømkrav, materialhåndtering, opbevaring og lignende faciliteter skal leveres i nøjagtige mængder, så det ikke kan påvirke den glatte produktionsstrøm negativt og lette planlægningsfunktionen.

7. Mulighed for økonomiske produktionsløb:

Under den økonomiske partiproduktion koster de to omkostninger, dvs. Opstilling af omkostninger, og den bærende omkostning er ligestillet.

8. Typer af fremstilling af et produkt:

Dette bestemmer den korrekte planlægningsprocedure.

Forskellen er som følger:

a) parti Fremstilling:

I dette tilfælde fremstilles produktet i partier eller på jobbestillinger. Det kan fordeles yderligere som følger:

(i) Fremstilling til orden:

Når ordrer går gennem butikkerne for separate dele, i enkelt eller flere stykker, skal hver del passere mange processer. Montering skal afhænge af alle dele klar til samme tid. fx støbegods og stampings (færdig og ufærdig), der begge kræver montering.

ii) Fremstilling til lager:

Dette er forskelligt fra det foregående, hovedsageligt i det meget store antal stykker der er involveret, så det er mere hensigtsmæssigt at producere store mængder og lægge dem på lager til brug for montering efter behov. Dele fremstilles gennem separate partier med forudbestemte intervaller over en periode. I dette tilfælde er samlingen en uafhængig operation og kan løbe så længe der er dele på lager.

(b) Kontinuerlig / Masse Fremstilling:

Sagen kan være for kontinuerlig fremstilling af enkeltprodukt, multiprodukt eller samleprodukt. I enkeltprodukt går det gennem en række processer uden samling. Output beregnes normalt i uger eller måneder i stedet for ved ordre. Den eneste ændring kan øges eller falde i output som efterspørgsel indikerer.

Ved fremstilling af flere eller samlingsprodukter fremstilles dele af mere vigtige dele kontinuerligt, idet hver operation har en given udgang per dag, idet de alle proportionelt forøges eller formindskes som angivet af efterspørgslen.

For så vidt angår planlægning svarer dette til flere strømme af kontinuerlig fremstilling undermontering, samling og samtidige slutprodukter øges eller formindskes med produktionen af dele / komponenter.

Komponenter af planlægning:

Fra kundens ordrer til levering af færdige produkter kan planlægningscyklussen opdeles i følgende trin. Hvert trin skal kræve en vis tid, som kan variere fra ordre til ordre. Disse trin vil ske i starten i tilfælde af standardiserede produktionsprocesser, men kan ændres, når der sker en ændring i design, forarbejdning, indkøb eller salgsvolumen.

i) Præparater til fremstilling:

(a) Kreditkontrolperiode:

Det er meget lidt for veletablerede kunder og kendte virksomheder.

(b) Tid til forberedelse af produktionsordre af salgsafdækning:

Det består i at udtrykke og omskrive ordrerne i produktionsordrer med et identifikationsnummer, forsendelsesdato og godkendelse af fremstillingsvirksomheden til at fortsætte med produktionen.

c) Tidspunkt for ingeniørafdeling:

Produktionsafdelingen og ingeniørafdelingen modtager samtidig en kopi af produktionsordre og om nødvendigt fortsætter med design, udarbejdelse, specifikation og materialefortegnelse mv.

ii) Tid, der forbruges i produktionsplanlægning:

Produktionskontrolafdelingen skal bestemme forsendelsesdatoen ved at tilpasse arbejdet til den nuværende fabrikproduktionsplan. For liberale eller stramme tidsplaner bør undgås. Praktisk set er det vanskeligt at forudsige det faktiske forløb, men god tilnærmelse vil hjælpe med at etablere forskellige kvoter.

Tidspunktet for planlægningsafdelingen til behandling og videre fremsendelse af ordren til produktionsafdelingen hedder produktionsplanlægningstid. Ved at overlappe aktiviteterne i forskellige afdelinger kan meget tid blive spart.

iii) Indkøbscyklustid:

Indkøbscyklus tid er den tid, der indtages til modtagelse, inspektion af forskellige råvarer og indkøbte komponenter. Arbejdet med bestilling, råvarer eller dele, deres inspektion og leverancer kan være samtidig, kun den største tid blandt disse bør overvejes.

(iv) Tid til opbevaring af råmaterialer:

Tiden mellem modtagelsen af råmaterialet og dens levering til produktionsformål er kendt som lageropbevaringstid for råvarer.

(v) Værktøjstid:

Leveringsdatoer kan forsinkes på grund af manglende tilgængelighed af værktøj som jigs, fixtures og andre værktøjer. Således kræver det planlægning i god tid af metodekonstruktionsafdelingen. Når indkøb for materialer eller dele startes, skal design og fremstilling eller køb af materialer også starte. Tilgængeligheden af værktøjer bør kontrolleres, før de sættes på jobbet.

(vi) Behandlingscyklustid i fabrikken:

Fabriksbehandling kræver planlægning og planlægning, som skal give den korteste cykeltid i forhold til eksisterende belastning og mest økonomisk udnyttelse af tilgængelig udstyrskapacitet.

De fleste af processerne er af overlappende natur, da de er planlagt i henhold til (i) den tilgængelige og åbne maskinkapacitet (ii) tid, hvor materialer kan opnås (iii) sekvens i hvilke dele der kræves og (iv) koordinering af underenhed og montageprogram.

Tidsplanen giver den samlede samlede behandlingstid, der begynder med den første del til slutningen af sidste. Således kan netfabrikantens tid bestemmes ved at trække fra overlapningstiden, hvis det er tilfældet.

(vii) Tid til opbevaring af komponenter / dele:

Dette vil kun blive overvejet, hvis dele fremstilles forud for tidsplanen og skal vente på deres tur til montering eller montering i butikken.

(viii) Transit tid:

Den tid, der indtages i at flytte arbejdet mellem forskellige afdelinger. Det skal tages i planlægning.

(ix) Undersamlingstid:

I de fleste tilfælde er det over omgange med fabrikkens processer.

(x) Slutkonstruktion, test og forsendelse:

Den endelige prøvetid for forsamlingen kan beregnes ved at sammenholde den tid, som hver enhed af produktet tager i testen. De fleste gange bliver enheder inspiceret i grupper. Nettotiden fra start til slut er den tid, der skal medtages i tidsplanen. I tilfælde af pakning og afsendelse af en enhed skal den tid, der indtages til dette formål, tages i betragtning.

Planlægningsprocedure:

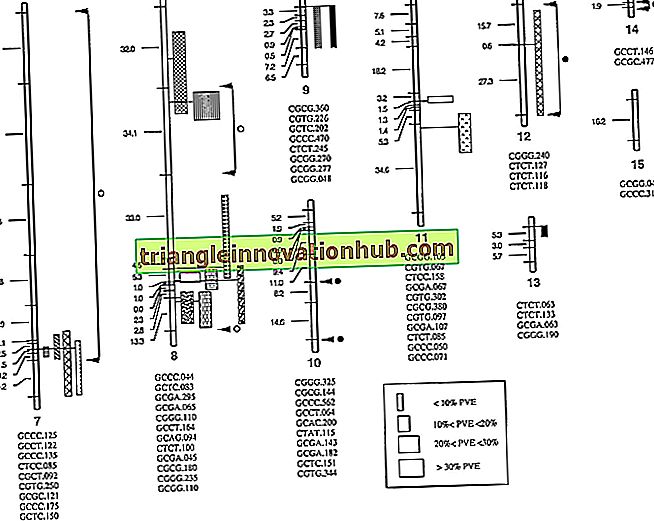

Planlægningen starter normalt med hovedskemaets typiske form, hvormed masterplanen for en fræsemaskine er vist som følger som beskrevet i eksemplet.

En masterplan ligner kontrolkontor, som udfylder oplysninger om alle ordrer i hånden. Masterplan er en ugentlig opdeling af produktionskravene. Den samlede kapacitet i en uge kan beregnes.

Da ordrerne modtages, registreres de på masterplanen afhængigt af deres leveringsdatoer. Når butikskapaciteten er fuld for den pågældende uge, bliver nyanskaffede ordrer overført til næste uge og så videre. Så en master skema opdateres løbende, det fortæller løbende total master skema er grundlag for yderligere planlægning teknikker.

Planlægningsprocedure for forskellige typer af produktion:

Planlægningsproceduren varierer fra anlæg til plante og med produktionstype.

Følgende er forskellige tilfælde:

1. Til intermitterende produktion: Det indebærer følgende:

(a) Planlægning inden for ordren:

Relative datoer, hvor hver proces på hver komponent eller parti skal startes eller færdiggøres er afgørende for at blive bestemt for at passe den i andre ordrer.

(b) Planlægning af ordre i forhold til andre ordrer:

På lagerproduktion afhænger dette af de relative datoer, hvor hver komponent skal udfyldes for lager, mens i tilfælde af kundeproduktion. Dette afhænger af leveringsdato for ordre. Ordens rækkefølge, der skal tildeles hver maskine, kan bestemmes.

(c) Planlægning til Maskine:

Med den krævede gennemførelsesdato for en ordre vil der blive vist en oversigt over relative behandlingsdatoer, når hver proces skal igangsættes. Henvisning til maskinens belastningsregistre giver den nærmeste ledige dato for start. Når alle processer på alle dele eller partier er blevet tildelt maskiner, er planlægningen afsluttet.

I skræddersyet ordreproduktion, i mangel af rush ordrer, planlægning er meget let. I situationer som dette skal virksomheden have de nøjagtige belastningsdata til rådighed for at udarbejde en detaljeret og præcis tidsplan for at holde en stram produktionskontrol for at opfylde leveringsforpligtelserne. I produktion til lager, fremstilles der til lager og kontrolproblemer er enkle.

Gantt-diagrammet bruges normalt til at give det detaljerede billede af belastningen og tidsplanen for afdelinger eller planter.

2. For kontinuerlig produktion:

I dette tilfælde er planlægning et simpelt problem, men at koordinere produktionen med salg, lagerniveau, indkøb, teknik og finansielle operationer, er den nøje planlægning afgørende.

I tilfælde af enkeltprodukt kontinuerlig produktion kan variation i produktionen opnås meget let. Ved montageprodukt kontinuerlig produktion øges planlægningsproblemet. I praksis som følge af begrænsningen af udstyrets arbejdskraft og materialer er det vanskeligt at opnå færdiggørelse af alle dele, når det kræves. Dette kan skyldes sammenbrud, overdreven afvisning og unøjagtighed af estimater.

Eksempel:

Forbered masterplanen for at arbejde på en fræsemaskine i en måned. Fra tidligere data er det kendt, at maskinen arbejder 20 timer om dagen. Så maks. Antal M / C - timer pr. Uge = 20 x 6 = 120

Nu skal planlægningen ske på en sådan måde, at det maksimale antal M / c - timer ikke må overstige 120 pr. Uge og skal være under minimum antal M / c - timer (sige 6 maskintimer)

Masterplan:

Til en Fræsemaskine.

Maks. Produktioner = 120 timer.

Min. Produktion = 6 timer. (sige)

Fra dette diagram er det tydeligt, at M / c er involveret i første uge i 100 timer, i anden uge i 85 timer, i tredje uge i 40 timer og i fjerde uge er der ingen belastning på m / c. Nu er der et fjerde job på denne m / c.

Hvis dette nye job tager mindre end 20 timer i forarbejdning på den m / c, kan den indlæses direkte enten i første uge eller i anden uge eller i 3. eller 4. uge. Hvis færdiggørelsestidspunktet er mere end 20 timer, skal jobbet indlæses i forskellige uger eller hvor der ikke er belastning.

Målet med masterplanen:

(i) Det giver et middel til at holde en løbende total af fremstillingsbehovene.

(ii) Det gør det lettere for produktionslederen at planlægge på forhånd enhver eventuel omskiftelig nødvendighed fra et produkt til et andet eller for en mulig samlet forøgelse eller nedgang i fremstillingsbehov.

(iii) Det giver de nødvendige data til beregning af backloggen af arbejdsbyrden foran hver maskine.

(iv) Ved hjælp af masterplaner kan kunden leveres med sandsynlig eller undertiden bestemt bestemt leveringsdato efter at hans ordre er placeret på masterplanen

Fordele:

(i) Meget enkel og let at forstå

(ii) Det giver samlet billede og nuværende produktionsplan

iii) Kan let opretholdes af ikke-teknisk personale

(iv) Oprettelse og vedligeholdelse af dette diagram er billigt

(v) I betragtning af ordreforløb kan en vis procentdel af den samlede kapacitet omfordeles.

Ulemper:

(i) Giver kun overordnet billede, og detaljerede operationer er ikke angivet.

(ii) Det giver ikke detaljerede oplysninger, så dette system gælder for mindre planter.