Routing: Betydning, funktioner og procedure

Efter at have læst denne artikel vil du lære om: - 1. Betydning af routing 2. Rutefunktioner 3. Fremgangsmåde 4. Fordele 5. Ruting i jobordre, batch / intermitterende og kontinuerlig produktion.

Betydning af routing:

"Rutning betyder bestemmelse af den rute, der skal følges af hver del / komponent, der omdannes fra input / råmateriale til slutprodukt."

Selvfølgelig hvor en enkelt del / produkt er produceret af et fast sæt maskiner bliver jobbet med routing automatisk eller mekaniseret. I kontinuerlige produktionssystemer med linjetype eller produkttype layout er der ikke behov for ledelsesindsats for routing, selvom forskellige sæt maskiner kan anvendes til fremstilling af produkterne i sådanne systemer.

For forskellige typer produkter, der skal fremstilles som i intermitterende produktionssystem, bliver routing en kompleks opgave.

Rutning af en produktionsordre indeholder komplette oplysninger om den produkt, der skal fremstilles, fuldstændige detaljer om hver operation, der skal udføres, opsætnings tid og den standardtid, der er nødvendig for at fuldføre jobbet / produktet.

Rutefunktioner:

I alle ingeniørvirksomheder er trinnene i retning af forberedelse til produktion af et produkt mere eller mindre ens og forekommer som følger:

(i) Fremtidsproduktet eksisterer kun som en ide i opfinderens sind, og han tegner skitsen.

(ii) Det mulige produkt analyseres dybt, studeres og udvikles for at udarbejde tegningerne.

(iii) Det næste trin er udarbejdelse af arbejds tegninger, der kan omfatte tegningerne til dele og samlinger.

(iv) Blå billeder af tegningerne med nødvendige tekniske detaljer er udarbejdet.

Når produktet er standardiseret og arbejdet er gentaget, udarbejdes tegningerne af komponenterne / dele med følgende overvejelser:

(i) De operationer og processer, der kræves for at fremstille komponenterne.

ii) Det materiale, der kræves til fremstilling af produktet.

iii) Fremstillingsmetode.

I sådanne tilfælde vil det færdige design udarbejdet af ingeniørafdelingen og modtaget i produktionsstyringsafdelingen indeholde følgende:

(i) Liste over dele, samlinger og underenheder.

(ii) Blå udskrifter af hver komponent / del.

(iii) Komplette specifikationer for materiale, der kræves for hvert produkt.

(iv) Grænser og tolerancer for hver del.

(v) Specifikationer for bearbejdningsprocessen, hvorved delen skal fremstilles,

(vi) Sekvens af operationer, der skal udføres.

(vii) Tidsgodtgørelser (opsætning og driftstid) for hver operation / proces.

Routing Procedure:

Ruteproceduren består af seks beslutninger som nævnt nedenfor:

(i) Gør og køb beslutning:

Produktet, der skal fremstilles og som nødvendige dele, analyseres grundigt for at bestemme hvilke dele / komponenter der skal laves og som skal købes på baggrund af følgende fakta:

(i) Omkostnings sammenligning for fremstilling og køb.

(ii) Hvorvidt den disponible arbejdskraft kan udnyttes med henblik på at komme ind i anlægget.

(iii) Hvorvidt de eksisterende maskiner, der er inaktive, kan udnyttes.

(iv) Hvorvidt inputmaterialer og maskiner er tilgængelige i anlægget til fremstilling eller kræver indkøb.

ii) Materiel:

Efter korrekt analyse af produktet bestemmes kvaliteten og mængden af materialer, der kræves, og materialelisten som vist i figur 7.2 fremstilles.

Fra denne proforma er mængden af materiale, som kræves for hver del, kendt og kan derfor indkøbes. Nogle virksomheder udarbejder separate lister for færdige komponenter og råmaterialer. For at vide, hvor meget materiale der skal købes eller indkøbes, skal mængden af materialer i butikkerne være kendt.

(iii) Forberedelse af ruteark:

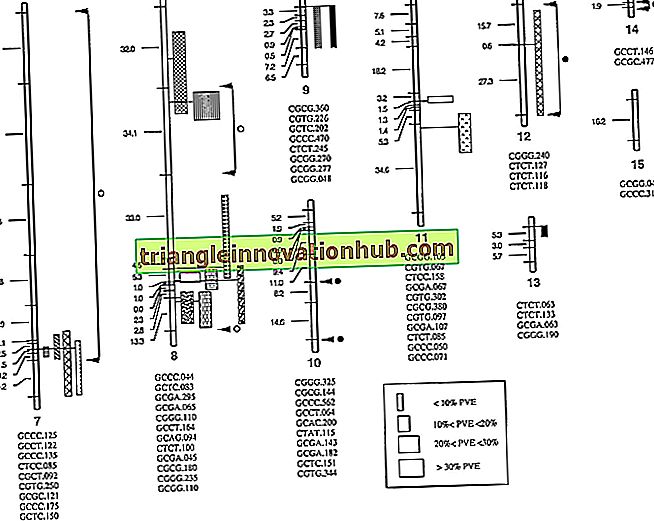

Det tredje trin i ruteproceduren er bestemmelsen af operationer, der kræves sammen med deres sekvens for at fremstille produktet. Rutebeslutningen fastlægger de nødvendige operationer til behandling af produktet og lister dem i deres rækkefølge på ruteplan eller betjeningsark. Operationen eller rutearket er vist i figur 7.3

Fra denne rutepladeproces kan flowdiagram udarbejdes, som hjælper med at visualisere operationer, som kan forenkles, kombineres eller elimineres. Yderligere kan det hjælpe med at ændre rækkefølge af operationer.

(iv) Bestemmelse af partikelstørrelse:

I tilfælde af masse- eller kontinuerlige produktionssystemer kan de matematiske relationer bruges til at finde ud af den partikelstørrelse, der skal behandles. Tanken er at bestemme antallet af enheder, der skal produceres i ét parti. Hvis produktet skal produceres for at opfylde forbrugernes krav, opstår der ikke spørgsmålet om størrelsesstørrelsen.

(v) Bestemmelse af skrotfaktor:

Mængden af affald, der afhænger af skrabefaktorerne, anslås. Skrotfaktoren er det forventede normale skrot i løbet af fremstillingen. Som vi ved, at alle komponenter, der produceres på forskellige arbejdsstationer, ikke opfylder de krævede standarder, og dem, der ikke overlever inspektion, skal forsømmes som skrot.

Endvidere går det samlede materiale, der tages til behandling af produktet, ikke i slutproduktet. Skrotfaktorbestemmelse er således en vigtig del af ruteproceduren.

Ved bestemmelse af skrotfaktoren skal det være kendt, hvor skrotet vil forekomme, uanset om det sker progressivt under fabrikation / produktion af dele, slutmontage eller helt pludselig efter en bestemt operation eller efter afslutning af samlingen.

Hvis skrotet opstår på et tidspunkt i processen, kan en enkelt skrotfaktor tage sig af det forventede skrot på tidspunktet, men når skrot er progressiv, er kumulativ skrotfaktor afgørende for at tjene formålet. Det ville være bedre at udarbejde materialet kravet tilbage fra det ønskede niveau af færdigvare.

Den sædvanlige praksis bør være at fastslå disse faktorer fra tidligere erfaringer, for at bestemme arbejdskraften, de væsentlige maskiner / udstyr og materialer. Skrotfaktoren spiller således en vigtig rolle i fastlæggelsen af arbejdskraftkrav og indlæsning af forskellige maskiner.

(vi) At tilvejebringe Nødvendige Informationer og Former:

For at udføre routing som planlagt kræves der forskellige former og procedurer, som giver de nødvendige oplysninger til formålet. Forskellige former brugt fx produktionsordre, jobbillet, inspektionsbillet, flytordre, værktøjskort og udstyrskort er vist i fig. 7.4 til 7.8 er også forberedt i denne proces.

Den type formularer, der anvendes i hver afdeling afhænger af typen af fremstilling. Fremstillingsrækkefølge vist i figur 7.4, der indeholder navn, nr., Beskrivelse, mængde af den del, der skal fremstilles. Serienummer. og andre oplysninger anvendes altid i jobproduktion.

Hvis fremstillingsprocessen er enkel, kombineres mange planteformer til ét ark kaldet master ruteark. Dette er et multifunktionsark, der også reducerer papirarbejdet betydeligt.

Den type formularer, der anvendes i hver afdeling afhænger af typen af fremstilling. Fabrikationsordren vist i figur 7.4, der indeholder navn, nummerbeskrivelse, mængde af den del, der skal produceres, serienummer og andre oplysninger anvendes altid til fremstilling af jobproduktion.

Fordele ved routing:

(i) Effektiv udnyttelse af tilgængelige ressourcer.

ii) Reduktion af produktionsomkostningerne.

(iii) kvalitetsforbedring sker

iv) Systemets produktivitet forbedres og

(v) Giver grundlag for indlæsning og planlægning.

Routing i jobordre, batch / intermitterende og kontinuerlig produktion:

I jobbestillingsproduktionen arrangeres maskinerne i henhold til procesformen af layout. I denne type produktion, hver gang der er nyt job, skifter operationerne fra job til job efter forskellige specifikationer. Antallet af operationer og deres sekvens varierer således betydeligt.

Ruteplanet er udarbejdet til gennemførelse af hver ordre og kræver derfor en større mængde erhvervserfaring. Produktet passerer gennem et større butiksgulv med tilbagesporing. Rutingen er også udsat for produktionsflaskehalser, venter og rushing i henhold til arbejdsboglogs og maskinens belastninger til rådighed for dem. Således i jobbet produktion. Ruteproceduren er sværest og kompleks.

I batchordre / Intermitterende produktion er generelt også udstyret arrangeret i procestype layout. Operationerne og deres sekvens adskiller sig fra batch til batch. Rutearkene vil kræve revision, når produktionen af batchet ændres. Således er routing relativt enklere i forhold til jobordreproduktionen.

Routing i kontinuerlig / masseproduktion frembyder ikke noget problem på grund af produkttypen af layout, hvor maskinerne er arrangeret efter rækkefølge af operationer, som skal udføres på komponenterne. I betragtning af de standardiserede produkter kan antallet af operationer og deres sekvens standardiseres.

Udstyret er arrangeret i rækkefølge med automatiske håndteringssystemer. Rutingen bliver en rutinemæssig og mekaniseret funktion, da produktionen krævede særlig opmærksomhed i tilfælde af afbrydelse af produktionsstrømmen på grund af visse faktorer som maskinafbrydelse eller strømafbrydelser og mangel på materialer. Således er routing i masseproduktion enklest.