Metode for våd undervands svejsning

Efter at have læst denne artikel vil du lære om metoden til våd undervands svejsning ved hjælp af egnede diagrammer.

Våd undervands svejsning har fire hovedvariationer, f.eks. Gasbuesvejsning (GMAW), hærdet metalbuesvejsning, plasmabuesvejsning og afskærmet metalbuesvejsning (SMAW). GMAW undervandslignende ligner den, der anvendes i åbne luftforhold med CO 2, argon, helium eller deres blandinger som afskærmningsgas. Ud af de store problemer med våd undervands svejsning, lav svejsning og høj brintspredning af svejsningerne, synes GMAW-processen at have fuldstændigt elimineret sidstnævnte.

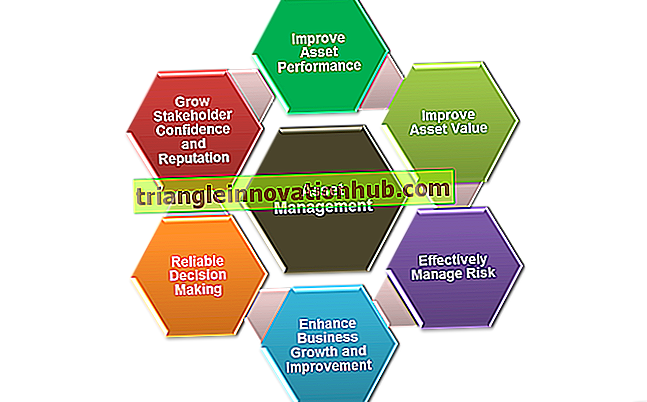

For at øge brugen af GMAW-processen under vandet er der fremsat nogle nye innovationer, der sigter mod at forhindre det omgivende vand i at komme ind i buenområdet ved hjælp af roterende eller stationære børster, fleksibel beskyttende gummidyse eller vanddynamiddyser. I vandgardinmundstykket vist i figur 22.3 skaber en vandstråle med høj hastighed, der kommer ud fra en ringformet dyse, et gasfyldt hulrum rundt om buen og svejsepuljen.

Den beskyttende gas i hulrummet opretholdes kontinuerligt ved et tryk, som er lidt over det omgivende rum for at forhindre indtrængning af vand. Således foregår svejsning i en gasatmosfære, der reducerer eller eliminerer optagelsen af hydrogen og minimerer den pludselige afkøling af svejsemetallet.

I svejset metalbuesvejsning er pladen, der skal svejses, dækket af en akrylhætte af hemisfærisk form med to til tre huller, der er tilvejebragt i den. Den belagte elektrode ledes gennem et af hullerne, og de resterende huller er for at gasserne kommer ud af hylsteret.

De gasser, der frembringes ved forbrænding af elektrodbelægninger, udviser vandet fra hylsteret, og stedet er i tør tilstand omgivet af en blanding af gasser, der hovedsagelig består af hydrogen, CO 2 og CO. Processen forbedrer duktiliteten af svejsning, men problemet med hydrogenbrændsel forbliver på grund af tilstedeværelsen af en stor mængde brint i den gasformige atmosfære inde i hylsteret.

For plasmabuesvejsning undervands er argon og vandglas i viskøs flydende form blevet anvendt som afskærmningsmediet. Svejsningerne lavet af plasmabuesvejsning har høj duktilitet, lav hårdhed af HAZ og høj bue stabilitet.

I undervands SMAW, hvor arrangement er vist i figur 22.4, anvendes coatede elektroder direkte under undervandsforhold uden meget forskel i forhold til åbne luftforhold. De elektroder, der oftest anvendes, er af rutiltype, selvom jernpulverelektroder også anvendes. Alle elektroder til undervands svejsning gives en vandtæt belægning, der kan bestå af shellak eller celluloid opløst i acetone, vinyllak eller blot gnidning af paraffinvoks.

Belægningerne har tendens til at opløses i dybder på over 180 m. Arc-indsnævring øges også med dybde, og man frygter, at der i dybder på mere end 300 m ingen svejsning kan være mulig, i stedet for at klippe kan resultere. Selvom både AC og DC strømkilder bruges til våd undervands svejsning, men DC med elektrode negativ er mest populær. Den åbne kredsløbsspænding er normalt begrænset til 105 volt.

På trods af mange ulemper ved SMAW er det den mest anvendte undervands svejseproces på grund af sin enkelhed og evnen til at blive brugt i forskellige positioner for at producere usædvanlige og komplekse led. De led, der produceres, har sædvanligvis 80% trækstyrke og 50% duktilitet, som i fri luft svejses. Bortset fra nødreparationer og bjærgning anvendes også våd undervandssvejsning til at lave slips, da der kommer nye oliebrønde til produktion.

I undervands SMAW-stål med carbonækvivalent (CE) mindre end 0, 40 procent svejses med lette stålelektroder, og dem med carbonækvivalent mere end 0, 40 procent er svejset med austenitiske rustfrit stålelektroder. Selvom lette stålelektroder ofte fører til underskæringer, er austenitiske og nikkelbaserede elektroder generelt fri for underskæringer og underbårsprækninger, men porøsiteten kan stige med stigningen i svejsestrømmen.

Bortset fra disse fire varianter af våd undervands svejseproblemer er også blevet udført på undervands svejsning ved hjælp af processer som brandkravsvejsning, studsvejsning og lasersvejsning. Brandkraftsvejsning har vist sig at arbejde op til en dybde på 60 m, men sådanne svejsninger viste sig at have blæsehuller for vanddybde på mere end 20 m.

Undervands studsvejsning har vist sig at fungere tilfredsstillende. Praktiske anvendelser af processen forventes ved bjærgning og reparation af stålkonstruktioner og ved vedligeholdelse af offshore til udskiftning af offeranoder.

Anvendelsen af CO 2 laserstråle til svejsning undervands i lav dybde har også været vellykket, men dens aktuelle anvendelsesområde vil afhænge af laserstråleffekten og de teknikker, der anvendes til dens faktiske implementering.

Da drift på dybder på over 100 m giver anledning til en række vanskeligheder, hvis manuel svejsning anvendes, er fjernsvejsning undervands udviklet til dybhavsarbejde, hvor fakkelbevægelser er fuldt mekaniseret. Sådanne enheder forventes at finde øget brug med stigning i dybhavsboring til olie- og havbedsminedrift, der kræver installation af passende strukturer og rørledninger til at formidle produkterne.